技術文章

Technical articles 更新時間:2025-12-19

更新時間:2025-12-19 點擊次數:18

點擊次數:18

介質阻擋放電(DBD, Dielectric Barrier Discharge)等離子體具有低溫、非平衡、易放大、可在大面積和常壓下運行等優點,已被廣泛應用于氣相/表面反應與催化領域。下面按應用方向和機理歸納主要用途、典型實例、優勢與挑戰,便于您在研究或工程化應用中選擇與設計。

1) VOCs和有害氣體的催化/凈化

- 應用內容:利用DBD產生的高能電子、活性中性基團(O、O3、OH、N、NOx等)和短壽命自由基直接或協同催化分解揮發性有機物(VOCs)、一氧化碳、氮氧化物等。

- 典型實例:甲苯、苯、丙酮等有機廢氣的氧化降解;NOx的選擇性還原(在與還原劑協同時)。

- 優勢:常壓、室溫下快速降解,裝置簡單,可處理低濃度廢氣。

- 挑戰:能量效率(能耗高);副產物(臭氧、醛類、中間產物);需與催化劑(如貴金屬、過渡金屬氧化物、分子篩)耦合以提高選擇性和降低能耗。

2) 等離子體-催化耦合(等離子體輔助催化/催化增強)

- 應用內容:DBD提供活性物種并改變催化劑表面(氧化態、缺陷、表面羥基等),與傳統催化劑(金屬/氧化物、載體)協同提升反應速率和選擇性。

- 典型反應:低溫CO氧化、甲烷部分氧化、氨合成前驅體活化、CO2電/熱化學催化加氫還原(如CO2→CO/烴)、NOx還原、選擇性氧化(SCO)、氫化/脫氫輔助等。

- 機理亮點:等離子體可在低溫下活化難反應分子(C–H、N≡N、CO2),并產生表面未飽和位、金屬納米團簇、氧空位等增強催化位點。

- 優勢:可在低溫顯著提高活化效率,減少貴金屬用量,提高啟動/點火性能。

- 挑戰:長期穩定性(催化劑燒結、積碳、等離子體誘導結構改變);放電非均勻性和能耗優化。

3) CO2轉化與利用

- 應用內容:DBD用于活化CO2并與H2/CH4/烯烴進行耦合反應,生成CO、甲醇、烴類、合成氣或一氧化碳等產物。

- 典型途徑:CO2分解、CO2加氫(與催化劑耦合)、甲烷重整(CO2+CH4→2CO+2H2)。

- 優勢:可在常壓低溫條件下部分取代熱化學路徑,促進CO2裂解與活化。

- 挑戰:選擇性與能效(目前能耗較高,需要催化劑配合并優化電氣參數)。

4) 選擇性氧化/還原反應(有機合成、精細化學)

- 應用內容:利用等離子體活化底物/氧化劑,實現低溫選擇性氧化(例如醇→醛)或選擇性還原(如硝基化合物)。

- 典型實例:芳烴局部氧化、醇氧化制備醛酮、烯烴環氧化(結合催化劑提高選擇性)。

- 優勢:減少高溫/強氧化劑需求,可能獲得不同于熱催化的選擇性。

- 挑戰:副反應控制(過氧化、斷裂),中間體穩定性。

5) 表面改性與催化劑制備

- 應用內容:DBD用于催化劑表面功能化(引入氧空位、改變化學價態)、低溫原位還原金屬前驅體、輔助沉積納米顆粒、清潔與活化表面。

- 典型應用:在碳載體或金屬氧化物上通過等離子體制備小尺寸高分散金屬顆粒;在催化劑表面形成缺陷以增強活化能。

- 優勢:能在不高溫下得到高活性表面、控制表面官能團、減少溶劑或化學試劑。

- 挑戰:工藝均勻性、可重復性及表面穩定性。

6) 生物/化學處理(消毒、降解、表面催化)

- 應用內容:DBD活化氧/氮種能有效滅菌、降解污染物并氧化有機殘留,常與催化劑或催化表面結合提升效率。

- 典型實例:水處理中的有機污染物降解(與催化劑或光催化耦合)、表面消毒和抗菌涂層制備。

- 注意:處理水體時需注意臭氧和活性氯種的生成與二次污染。

7) 氮固定與氨合成輔助

- 應用內容:DBD可以活化N2(形成活性氮物種)并與H2源結合在低溫下合成氨或氮含有化學品,或作為前處理促進催化劑對N2的吸附激活。

- 現狀:部分研究在實驗室尺度顯示可行,但整體能效和規模化經濟性仍有待提高。

8) 等離子體催化用于燃燒改質與污染控制

- 應用內容:在燃燒或發動機尾氣處理前后段加入DBD單元,可提高燃燒效率、降低NOx或有害碳氫化合物。

- 典型例:等離子體輔助燃燒、等離子體-催化器協同處理尾氣(DOC+DPF+SCR耦合)。

9) 多相催化(固–氣界面)促進吸附/活化

- 應用內容:在固–氣相催化反應器中,DBD增強氣相反應物在催化劑表面的吸附并生成短壽命活性物種,改善轉化率。

- 應用場景:甲烷活化、選擇性氧化、低溫催化反應。

10) 新興方向:等離子體合成與原位表征耦合

- 概念:利用DBD在低溫下合成新型催化材料(如單原子催化劑、非晶態氧化物)并結合原位光譜/電鏡表征等離子體-催化動態。

- 意義:為揭示等離子體誘導的催化位點和反應路徑提供可能,推動精細調控。

建議與注意事項

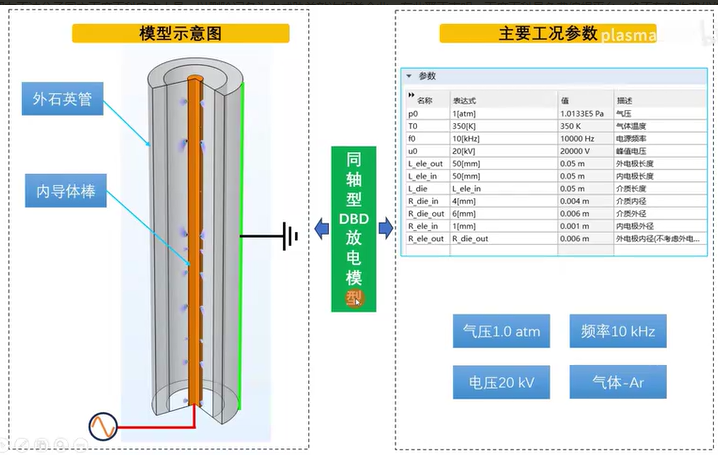

- 耗能與效率:DBD在許多反應上提供了低溫活化路徑,但通常能耗高于熱催化——要評估能量效率(eV/molecule 或 kJ/mol)并優化放電參數(頻率、電壓、占空比、介質材料與幾何形狀)。

- 等離子體參數與催化劑協同優化:頻率、波形(脈沖/連續)、放電間隙、氣體組成與流速都會影響活性種生成及催化劑狀態,需聯合優化。

- 副產物與穩定性控制:臭氧、NOx、中間有毒產物或碳積累可能成為限制因素,需要后處理或催化選擇性控制。

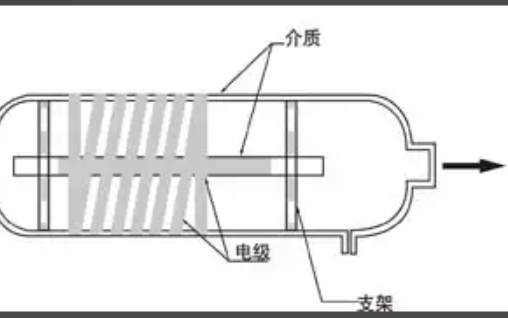

- 放電均勻性與規模化:工業化需要解決大面積放電均勻性、模塊化擴展與長期穩定性。

- 安全與材料:高壓放電、臭氧以及活性自由基需注意安全設計與材料耐久性(絕緣、耐氧化)。

如果您有特定的目標反應或應用場景(例如:CO2加氫制甲醇、甲烷部分氧化制甲醛、VOCs深度氧化或催化劑制備),請告訴我具體反應物、操作條件與關注指標(轉化率、選擇性、能耗上限等),我可以給出更具體的研究路線、反應機理要點、可能的催化劑體系與實驗設計建議。